Mengapa dan kapan menggunakan wadah boron nitrida?

Diterbitkan: 2023-10-31Perkenalan

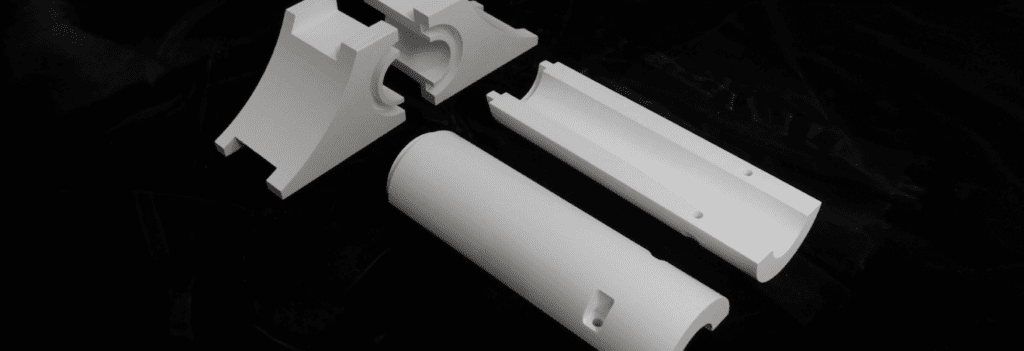

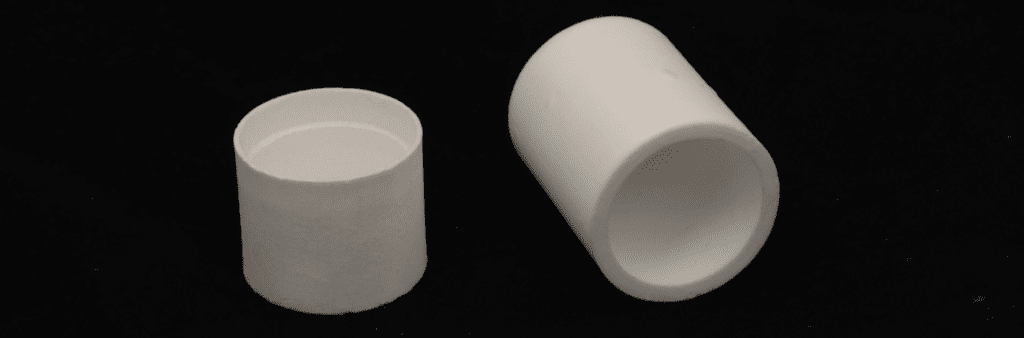

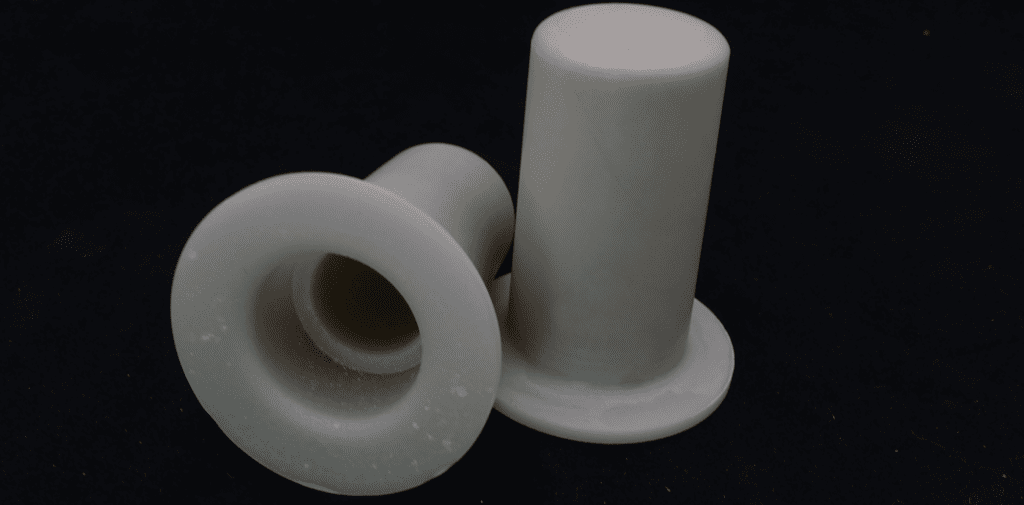

Crucible sangat penting dalam berbagai industri, dan pilihan bahan crucible berdampak signifikan terhadap kualitas dan efisiensi proses. Cawan lebur boron nitrida (BN) telah mendapat perhatian karena sifatnya yang unik. Artikel ini membandingkan cawan lebur boron nitrida dengan bahan wadah umum lainnya, dengan menyoroti keunggulan BN.

Kelambanan Kimia:

Crucible BN sangat inert secara kimia, tahan terhadap reaksi dengan logam cair dan zat korosif. Hal ini meminimalkan kontaminasi dan menjaga integritas material.

Logam yang Tidak Membasahi hingga Meleleh:

Crucible boron nitrida memiliki keterbasahan yang rendah terhadap logam cair, mencegah adhesi dan memudahkan pelepasan material. Properti ini bermanfaat untuk proses yang menggunakan bahan reaktif dan lengket, sehingga mengurangi masalah adhesi.

Ketahanan Kejutan Termal:

Cawan lebur BN memiliki ketahanan guncangan termal yang sangat baik, tahan terhadap fluktuasi suhu yang cepat tanpa retak atau berubah bentuk. Hal ini meningkatkan ketahanan dan keandalan wadah, terutama dalam aplikasi dengan siklus termal yang berat, tidak seperti wadah kuarsa dan alumina.

Insulasi listrik:

Crucible boron nitrida menunjukkan sifat insulasi listrik yang kuat, sehingga cocok untuk proses yang memerlukan hambatan atau insulasi listrik. Karakteristik ini berharga dalam aplikasi seperti peleburan induksi, dimana arus listrik harus dikontrol, tidak seperti cawan lebur grafit yang bersifat konduktif.

Bandingkan dengan cawan lebur logam

Jika dibandingkan dengan cawan lebur logam, cawan lebur boron nitrida mempunyai beberapa keunggulan. Produk logam menawarkan keserbagunaan dalam hal metode pemrosesan, memungkinkan pembuatan berbagai bentuk dan bahkan cawan lebur berukuran besar melalui pengelasan. Namun, logam rentan terhadap reaksi kimia pada suhu tinggi, dan kekuatannya berkurang secara signifikan dalam kondisi tersebut. Logam tahan api seperti molibdenum, tungsten, dan tantalum lebih disukai karena toleransi suhu tinggi. Namun, semakin kuat toleransi suhu suatu logam, semakin sulit pula pembentukan dan pembuatannya. Tungsten dan tantalum, misalnya, merupakan sumber daya yang langka, dan proses pembuatan cawan leburnya yang boros energi membuat pengurangan biaya menjadi sulit. Cawan lebur logam ini dapat memasukkan kotoran ke dalam bahan yang akan dicairkan karena komposisinya yang serupa. Selain itu, cawan lebur logam memiliki keterbasahan yang buruk terhadap logam cair dibandingkan dengan bahan keramik. Akibatnya, cawan lebur keramik, seperti cawan lebur boron nitrida, menawarkan keuntungan signifikan dalam aplikasi spesifik.

Wadah Tantalum

Dibandingkan dengan grafit

Grafit adalah bentuk kristal karbon, ditandai dengan warna hitam pekat hingga abu-abu tua. Grafit memiliki tekstur lembut, permukaan halus, konduktivitas, dan kelembaman kimia. Oleh karena itu, biasanya digunakan untuk produksi wadah. Namun, cawan lebur grafit mengalami korosi yang signifikan selama proses peleburan dan pengecoran, sehingga mengurangi masa pakainya. Selain itu, karena konduktivitas grafit, dalam tungku induksi, arus induksi memanaskan wadah grafit, bukan material di dalamnya. Properti ini mungkin menguntungkan dalam beberapa kasus tetapi tidak cocok untuk semua material. Selain itu, unsur karbon dalam grafit dapat bercampur dengan banyak logam, sehingga menimbulkan pengotor yang tidak diinginkan. Sebaliknya, boron nitrida meminimalkan kemungkinan pengotor pada logam cair. Formulasi boron nitrida awal menggunakan aditif seperti CaO sebagai pengikat untuk memudahkan sintering, yang dapat menjadi pengotor pada bahan leleh. Seiring dengan kemajuan dalam teknik manufaktur, produsen telah mengurangi kebutuhan bahan pengikat pada bahan boron nitrida. Misalnya, boron nitrida BN99 dari QS Advanced Materials hanya mengandung sekitar 0,3% CaO, sedangkan keramik boron nitrida TPBN dengan kemurnian lebih tinggi memiliki tingkat pengotor keseluruhan di bawah 0,1%.Bahan grafit dan boron nitrida menawarkan kemampuan proses yang kuat, memungkinkan pemesinan CNC menjadi berbagai bentuk. Oleh karena itu, jika grafit dapat menghasilkan bentuk kompleks yang menantang keramik lainnya, boron nitrida dapat menghasilkan hal yang sama.

Dibandingkan dengan keramik oksida

Aluminium oksida dan kuarsa adalah bahan yang paling umum untuk cawan lebur keramik oksida. Cawan lebur keramik oksida tidak memerlukan pelindung udara selama proses produksi, sehingga biaya produksinya relatif rendah, sehingga banyak digunakan. Namun, keramik oksida bersifat rapuh dan keras, sehingga sulit untuk dikerjakan menggunakan metode konvensional, dan presisi bentuknya akibat sintering langsung buruk, sehingga menyulitkan pembuatan cawan lebur dengan bentuk yang presisi. Selain itu, keramik oksida memiliki koefisien muai panas yang jauh lebih tinggi dibandingkan dengan boron nitrida, dan cawan lebur keramik oksida densitas tinggi memiliki ketahanan guncangan termal yang buruk. Di sisi lain, sebagai oksida, keberadaan oksigen dalam aplikasi spesifik tertentu tidak dapat diterima, sehingga memerlukan penggunaan bahan alternatif.

Keramik karbida umumnya menggunakan bahan keramik tahan suhu tinggi, selain keramik oksida. Mirip dengan keramik oksida, keramik ini merupakan bahan yang sangat keras dan memiliki metode pemrosesan terbatas setelah sintering, seperti pengeboran dan penggilingan. Metode yang relatif murah untuk memperoleh keramik karbida adalah melalui sintering reaktif, namun metode ini sering kali menghasilkan sejumlah besar karbon bebas, yang tidak diinginkan untuk cawan lebur. Di sisi lain, biaya produksi keramik karbida dengan kemurnian tinggi cukup tinggi, sehingga seringkali menghambat penerapannya secara luas.

Dibandingkan dengan keramik nitrida lainnya

Saat membandingkan cawan lebur boron nitrida dengan cawan lebur keramik nitrida lainnya, perbedaan mencolok muncul. Silikon nitrida adalah perwakilan paling umum dari keramik nitrida, selain boron nitrida. Keramik ini memiliki karakteristik serupa dengan keramik karbida, yaitu keras, berkekuatan tinggi, dan sulit diproses. Menyesuaikan ukuran baru seringkali membutuhkan waktu lebih dari sebulan, dan produk silikon nitrida dengan kemurnian tinggi membutuhkan biaya yang mahal. Oleh karena itu, kecuali untuk kasus tertentu, tidak disarankan menggunakan silikon nitrida sebagai bahan wadah. Hal yang sama berlaku untuk aluminium nitrida (yang umumnya lebih mahal dibandingkan silikon nitrida). Sebaliknya, keunggulan cawan lebur boron nitrida lebih nyata. Secara kimiawi mirip dengan keramik nitrida lainnya, namun lebih lembut dan dapat diolah menjadi berbagai bentuk setelah sintering. Hal ini memungkinkan produsen hanya perlu menyimpan stok blanko boron nitrida yang disinter , dan dengan cepat memprosesnya menjadi produk dengan bentuk berbeda untuk pelanggan.Perubahan metode penyimpanan secara signifikan mengurangi biaya keseluruhan dibandingkan keramik nitrida lainnya. Akibatnya, boron nitrida menjadi bahan keramik nitrida yang paling banyak digunakan.

Kesimpulan

Singkatnya, cawan lebur boron nitrida memberikan serangkaian keunggulan yang membedakannya dari bahan wadah lainnya. Stabilitas suhu tinggi, kelembaman kimia, sifat non-pembasahan, ketahanan terhadap guncangan termal, dan insulasi listrik menjadikannya pilihan utama di banyak industri. Meskipun material seperti grafit, alumina, kuarsa, dan zirkonia memiliki kegunaannya masing-masing, cawan lebur boron nitrida unggul dalam proses berat yang memerlukan suhu ekstrem, ketahanan terhadap reaksi kimia, daya rekat minimal, ketahanan guncangan termal, dan insulasi listrik.

Seiring dengan kemajuan teknologi, permintaan akan cawan lebur boron nitrida diperkirakan akan meningkat, didorong oleh kinerja dan keandalannya yang unggul. Sifat unik boron nitrida menjadikannya pilihan optimal untuk aplikasi dalam ilmu material, metalurgi, dan proses kimia yang mengutamakan presisi, kemurnian, dan efisiensi. Dengan memilih cawan lebur boron nitrida, industri dapat meningkatkan proses mereka, meningkatkan kualitas produk, dan mencapai kontrol yang lebih besar atas operasi mereka.